8:00 am - 5:00 pm

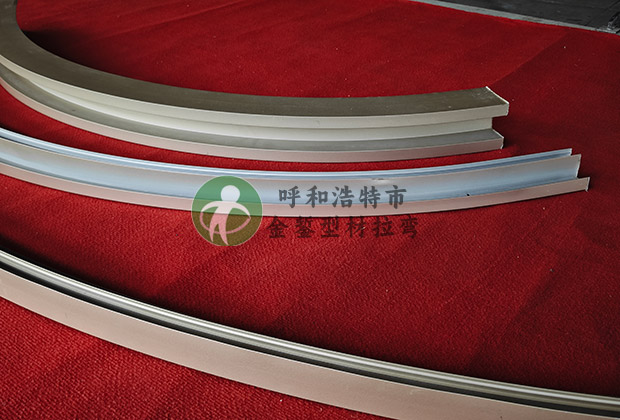

在现代工业制造与工程建设中,型材拉弯加工已经成为钢结构、铝结构、机械设备及轨道交通等行业不可或缺的工艺环节。型材拉弯不仅要求成品外观光滑、曲线精准,还必须确保结构强度和尺寸精度。对于呼市及内蒙古地区的企业而言,掌握新的工业型材拉弯技术,尤其是对回弹现象的精准控制,是提高产品质量和工程可靠性的关键。

一、工业型材拉弯的重要性

工业型材通常包括钢型材、铝型材及不锈钢型材,广泛应用于建筑、机械设备、交通设施等领域。拉弯加工是将这些型材按照设计要求进行曲线变形的过程,使其满足结构承载、功能设计和美观要求。相比简单的切割与拼接,拉弯成型具有以下优势:

1.减少焊接和拼接点:提高结构强度,降低潜在断裂风险。

2.优化材料利用率:减少切割损耗和余料浪费。

3.提升外观质量:连续曲线成型更加美观,适用于高端工程或精密设备。

4.保证力学性能:合理控制拉弯应力,使型材在承载条件下保持稳定性。

二、回弹现象及其对精度的影响

在拉弯过程中,回弹是不可避免的物理现象。所谓回弹,是指型材在弯曲后,由于内应力释放而产生的弹性回复,使实际弯曲角度略小于模具设定角度。回弹过大将直接影响成品的尺寸精度和结构配合,可能导致工程安装困难或机械零件无法精确对接。

例如,在轨道交通车辆车体框架或工业机械支架的拉弯中,如果回弹控制不当,不仅尺寸偏差超标,还可能引发应力集中,从而降低结构承载能力和使用寿命。因此,回弹控制成为工业型材拉弯技术中至关重要的环节。

三、精准控制回弹的技术方法

呼市工业型材拉弯企业通常采用以下技术手段来精准控制回弹,确保成品符合设计要求:

1.材料性能分析:不同材质的弹性模量、屈服强度和应力应变特性不同。在拉弯前对材料进行检测,可预估回弹程度,从而调整模具参数和弯曲角度。

2.模具与夹具设计优化:通过设计符合型材截面特性的弯曲模具,合理分布夹持点和压力点,减少局部应力集中,提高弯曲均匀性,从而降低回弹幅度。

3.数控拉弯设备应用:现代工业型材拉弯多采用数控设备,通过程序化控制弯曲速度、压力和角度,实现重复精度高、误差小的成型。数控系统还可根据材料回弹特性自动修正弯曲参数,实现精准加工。

4.逐步弯曲法:对于厚壁或特殊截面型材,采用分段或多步弯曲,逐步释放应力,可显著降低回弹,同时避免局部开裂或变形。

5.热处理与回火技术:某些高强度钢或铝合金型材可通过预热、弯后退火等方法调整材料内部应力,减少回弹幅度,保证尺寸稳定性。

6.仿真与模拟:借助有限元分析(FEA)软件模拟型材弯曲过程,可以提前预测回弹情况,优化弯曲工艺和模具设计,降低实际生产中的试错成本。

四、确保结构强度与使用寿命

精准控制回弹不仅是为了尺寸精确,更关系到型材的结构强度和使用寿命。拉弯过程中,材料的受力状态复杂,若应力分布不均匀或回弹调整不当,可能造成应力集中和微裂纹,降低结构承载能力。通过新的拉弯工艺和回弹控制技术,可以使型材在保持设计曲率的同时,较大限度保留原有力学性能,保证安全性和可靠性。

例如,在建筑幕墙、工业设备框架或交通设施中,采用经过回弹控制优化的拉弯型材,能够承受长期载荷和环境变化而不变形,延长产品使用寿命,减少维修和更换成本,从而实现企业降本增效。

五、呼市工业型材拉弯的发展趋势

随着工业自动化和数字化水平的提高,呼市的工业型材拉弯加工正在向高精度、智能化和定制化方向发展:

1.数控与机器人弯曲技术结合:实现更高的重复精度和批量加工效率。

2.智能化监控与反馈系统:实时监控弯曲过程,自动调整参数,进一步降低回弹误差。

3.绿色节能加工:通过优化工艺减少材料浪费和能耗,实现环保制造。

4.多材料、多规格适配能力:满足建筑、轨道交通、机械设备等多领域的定制化需求。

这些趋势不仅提升了型材拉弯加工的质量和效率,也为呼市及周边企业在工程施工、设备制造等领域提供了更加可靠的材料解决方案。

呼市工业型材拉弯技术的核心在于精准控制回弹,以确保成品的尺寸精确和结构强度。通过材料分析、模具优化、数控设备应用、逐步弯曲和仿真模拟等手段,企业能够在保证产品质量的同时,提升加工效率,降低材料和人工成本。

对于建筑、轨道交通和工业设备制造企业而言,掌握新的型材拉弯技术不仅能提升产品可靠性,也为长期项目实施和企业成本控制提供有力保障。未来,随着智能化与自动化水平的提升,呼市工业型材拉弯将更高效、更精准,为区域工业发展提供坚实的技术支撑。